|

Norrbottens-Kuriren N:o 59, lördagen den 11 mars 1933.

|

||

I juli 1931 publicerade sign. en helsidesartikel om rekonstruktionen av Törefors sågverk och uppbyggandet av Jonitex-fabriken, som just då på allvar började sin produktion. I denna artikel heter det bland annat: ”Sedan dess (sedan företaget igångsatts och timmerkontrakt med domänstyrelsen upprättats) ha nya bottenpriser undan för undan med oro antecknats av trävaruexportörerna. Man har frågat sig åter och åter varthän det bär, men pressen har icke lindrats. Och då svårigheter härigenom uppstått för de bäst organiserade och kapitalförsörjda företagen, inses lätt, att det fordrats frejdigt mod hos ledningen för ett nystartat företag som Törefors för att icke blott våga fortsätta driften, utan därjämte fullkomna produktionen, vilket skett genom uppförandet av Jonitex-fabriken.” Det frejdiga modet kunde dessvärre icke garantera fabrikens fortbestånd, ty elden kom lös och spolierade den efterlängtade och dyrbara anläggningen, den första och enda i sitt slag i Överbotten.

12 januari 1932: Den gamla fabriken i lågor. De pessimistiska orden om trävarumarknadens utveckling voro berättigade. Våra trävaruexportörer ha sedan 1931 fått vara med om marknadens sjunkande mot det ovissa och oberäkneliga. Situationens allvar framgick bland annat av bankdirektör Stéens bekanta yttrandet till en tidning i fjol: ”Jag anser våra engagemang inom trävaruindustrin betryggande, såvida man nu alls vågar tillmäta trävaruindustrin någon framtid.” Nåja, våra trävarumän arbetade vidare, utan att låta sin energi slappna. Försöken att uppnå samförstånd med de övriga producenterna i Nordeuropa voro föga uppmuntrande. Kolossen Ryssland, med hela produktionen samlad på en hand, drog ett streck över alla beräkningar. Det blev nästan omöjligt även för de bäst rustade företagen att hålla produktionen uppe och undvika förluster. Krisens gissel drev emellertid trävaruproducenterna att ånyo söka känning med varandra. En produktionsbegränsning kom till stånd. Sveriges produktion har år från år sänkts med 100,000-tals standards. Samtidigt har ett storartat nydaningsarbete pågått inom de svenska företagen. Sedan de hotfulla moln, som stått kring Rysslands produktion, skingrats, och man kunde bilda sig en uppfattning om detta lands kapacitet, var man snart nog färdig att vidtaga sina mått och steg. För Sveriges vidkommande stod det klart, att man till det yttersta måste utnyttja den tekniska överlägsenheten, tillvarataga allting ”från barren till tjärsubbarna”. Modernisering, rationalisering, kvalitetsproduktion, dessa ord blevo slagord. Genom utbyggnad av förädlingsfabrikerna, framförallt sulfatfabrikerna, kunde man tillvarataga gallringsviket, det mindervärdiga virket och sågverksavfallet samt härigenom höja både skogens och förädlingsföretagens räntabilitet. Man inriktade sig med framgång på att förbilliga timrets avverkning och nedflottning, medan staten avskrev en del av det i flottlederna nedlagda kapitalet. Ställningen förbättrades, trots den mördande konkurrensen, ehuru visserligen svårigheterna delvis bestå ännu idag. Ännu pågår denna nydaningsprocess inom svensk träförädlingsindustri. Åtskilliga drag fattas än i dess nya ”ansikte”. Vi ha emellertid anledning att känna tillfredsställelse med de redan uppnådda resultaten. Just nu kunna vissa hoppingivande svängningar i marknadsläget noteras. Redan i fjol var produktionsvolymen för trävaror så inknappad, att köpbehovet i importländerna aldrig blev fullt mättat. Och i år ha försäljningarna gått jämförelsevis bra (man har sänkt pretantionerna!), även om priserna icke varit alldeles tillfredsställande. En aktad expert, redaktören för svensk Trävaru-Tidning, har trott sig kunna ställa ett relativt gynnsamt horoskop för den närmaste utvecklingen. Många faktorer äro ovissa, ett mindre bakslag är alltjämt tänkbart. Bankkrisen i Amerika bereder våra massaexportörer bekymmer. Förhållandet till Tyskland är icke det bästa. Även i övriga länder, som konsumera våra trävaruprodukter, kämpar man med stora akuta svårigheter. Emellertid har man en bestämd känsla av att våra trävarumän för tillfället arbeta med en visserligen dämpad, men dock skönjbar optimism. De synas åter ha fått ett tillförlitligt grepp om det hela. Omgrupperingen har gjort produktions- och försäljningsapparaten mera lätthanterlig. Vi ha största anledning att känna tacksamhet häröver, ty var skulle vi stå utan våra trävaror, som tidvis inbringat närmare 700 miljoner per år?

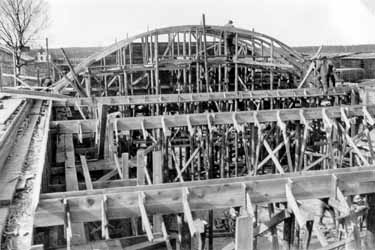

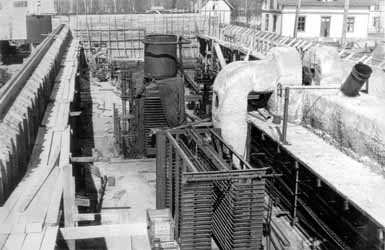

Byggnadsarbetet

med den nya fabriken påbörjades den

27 april 1932 och fr o m slutet av maj dokumenterade Avsikten med denna artikel är att apostrofera tillkomsten av den nya fabriken i Törefors, vars ändamål i sin tur är att göra Torex-Jonitex-plattorna uppskattade varhelst i den kända världen man bygger och isolerar. Den 12 januari 1932 nedbrann den gamla fabriken. Nu står den nya fabriken färdig, gedignare och bättre rustad. Det är givet, att Törefors Aktiebolag, vars kapital vid jämförelse med storföretagens måste anses ha varit nätt tilltaget, icke kunde undgått att få känning av krisen. Sågverket moderniserades, snabbramar inmonterades, jämte en stor hyvelmaskin. Sågverket hade ”ett behändigt format” och produktionen var tillfredsställande. Pressen på försäljningsmarknaden blev emellertid svårare och svårare. Fabriksbranden förorsakade bolaget betydande förluster, direkt och indirekt, icke minst därigenom, att man nu icke kunde få ut några pengar av sågverksavfallet. Den produktionstekniska enheten var splittrad. Till följd härav och även på grund av den fortgående försämringen av trävarumarkanden, såg sig Törefors aktiebolag hösten 1932 icke längre istånd att uppehålla driften vid sågverket. Det är icke riktigt, om man säger att driften nedlagts, utan det var snarare så, att man ansåg sig tvungen göra en längre arbetspaus.

Alltjämt hade man den känslan, att företaget, ett vackert arv från Kempeska tiden, förtjänade att räddas. Efter branden vidtogs en förändring i bolagsordningen (införande av preferensaktier), varigenom bolaget erhöll kapitaltillskott. Den tillträdande intressenten var grosshandlare L. O. Sandström i Luleå. Härigenom blev bolaget i stånd att återuppbygga fabriken. Norrbottens-Kurirens läsare känna redan till, att den fortsatta driften vid sågverket är tryggad. Grosshandlare L. O. Sandström har till försågning vid Törefors inköpt timmer för en beräknad produktion av 6,000 standards. Detaljerna om detta köp från Domänverket äro kända. Grosshandlare Sandström erbjuder sig ytterligare att inköpa 100,000 sågtimmer. Härigenom har man även sörjt för råvarutillgången vid den nya fabriken. Inga hinder för denna produktion förefinnas längre, då avtal med såverksarbetarna träffats.

Det kan anses lämpligt att med några ord beröra den betydelse avfallets utnyttjande har för trävaruindustrin. För närvarande är det allmänt bekant att förädlingen till virke även i bästa fall icke leder till, att mera än c:a 2/3 av timrets volym i fast mått räknat blir säljbart virke. Resten blir avfall. En del av detta avfall kan i gynnsammaste fall säljas som sulfathack eller bränslehack till priser, som för närvarande knappast betala de kostnader, som äro förenade med huggning, sortering och utlastning. I första hand gäller det att på ett mera ekonomiskt sätt kunna nyttiggöra sågverksavfallet, men önskemålen sträcka sig ännu längre, nämligen att i största möjliga mån även söka utnyttja det till c:a 40 procent av avverkningens volym, fast mått räknat, uppgående avfallet, som icke kunnat användas som sågtimmer utan i stor utsträckning eljes kvarlämnas i skogarna. Disponent Larsson i Törefors försökte, innan den första fabriken blev till, sälja flisen till Karlsborgs sulfatfabrik. Karlsborg kunde då icke betala flisen högre än 2:50 per kubikmeter, vilket med hänsyn till de höga transportkostnaderna och lagringskostnaderna var föga lönande. Kolningen har allmänt övergivits vid sågverken såsom förlustbringande.

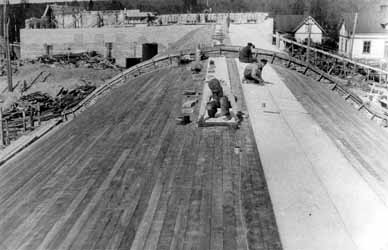

5 juni 1932: limträbalkarna kommer på plats och fabrikslängan tar form. Töreforsfabrikens betydelse torde med ovanstående enkla ord vara klart angiven. Några ord om fabriksproduktens betydelse äro härefter på sin plats. Byggmästaren av idag arbetar med en hel del nya byggnadsmaterial, isoleringsmedel, väggbeklädnader. Den moderna byggnadstekniken har framtvingat ett material, som möjliggör byggandet av varma, dragfria och i största möjliga utsträckning ljudisolerade byggnader. I och med att järn och betong mera kommit till användning som bärande konstruktioner, har det blivit nödvändigt att genom tillfogandet av isolerande beklädnader av väggar, golv och tak ersätta vad som brister hos nämnda material ifråga om värme och ljudisolering. Järn och betong äro goda värmeledare och kunna icke enbart användas för åstadkommande av varma bostäder, uppvärmda fabrikslokaler, magasin e dyl. Genom beklädandet av väggytor, golv och tak med Torex erhålles en utomordentligt god isolering mot såväl värme som köld samt minskas betydligt gnom släppligheten för ljud. Även om andra byggnadsmaterial komma till användning exempelvis tegel, trä e dyl, är applicerandet av Torexplattor av största ekonomiska värde. Man behöver endast göra en jämförelse mellan värmeisoleringsförmågan hos några olika byggnadsmaterial för att förstå betydelsen av en allmän användning av Torex. En platta av en halv engelsk tums tjocklek har sålunda samma isoleringsförmåga som en 2 tums plankvägg eller som en enstens tegelvägg av så kallat småtegel, dvs 10 engelska tum. Jämför man med betong måste man gå till en väggtjocklek av c:a ½ meter för att uppnå samma isolering som med ovannämnda platta.

Torex tillverkas porös, halvhård och hård. Denna hårda Torexen tillverkas i tvenne tjocklekar. Skivorna äro av standardformat. Beträffande produktens förträfflighet må framhållas att den porösa Torexens såväl ljudisolerande som ljudabsorberande förmåga är betydande. Torex utestänger fukt och sväller icke. Vidare ”slår sig” icke Torex och besitter icke heller träets mottaglighet för röta. Plattorna äro lättarbetade med vanliga snickarverktyg. Den hårda Torexen har en synnerligen glatt och på samma gång hård yta. Den kan i många fall ersätta till och med plåt och marmor. Man kan rappa och putsa plattorna, måla, bona och polera. Man förstår av dessa uppgifter att Torex kommer att få en synnerligen vidsträckt användning, främst som ypperligt byggnadsmaterial. Den kan an vändas för värmeisolation av gjutna grunder samt som bottentak och vid inredning av rum på vinden, garage etc. För väggar i kök användes hård Torex, putsskivor tillverkas av porös Torex. Torex har redan skapat sig ett gott namn i marknaden. Försäljningen sker i Norrbotten från fabriken och från nederlag hos grosshandlare L. O. Sandström, Luleå. Torex-plattan, som förmånligt vittnar om länets industri, kommer att hållas tillgänglig hos samtliga järnhandlande och specialfirmor inom byggnadsbranschen. Ett liknande försäljningsnät kommer att utläggas över hela landet. Man är för närvarande sysselsatt med den försäljningstekniska organisationen. Fabriken, som kommer att tillverka 1,500,000 kvadratmeter per år, bygger givetvis på en betydande försäljning på utlandet. Försäljningen på utlandet handhaves av den kända firman A. Rindom i Köpenhamn. Av tillverkningen, som hittills omfattar cirka 1,000,000 kvadratmeter, ha redan rätt betydande partier placerats i utlandet. Allt tyder sålunda på att den nya plattan kommer att få en stor och stabil markand.

17 juni 1932: innertaket av trä kommer på plats och beläggs sedan med tjärpapp. I utlandet saluföres plattan av märkestekniska skäl under namnet Jonitex. Eljes måste man betrakta den vid Törefors nu tillverkade plattan som en produkt med delvis nya egenskaper. I den förra fabriken använde man sig av sliperiförfarandet, medan man nu kokar flisen ungefär som i en sulfatfabrik. Härigenom vinner man att fibrerna i träet ”dödas” och bättre motstå temperaturväxlingar än enligt den gamla tillverkningsmetoden. Den nya plattan påminner till utseendet rätt mycket om masoniten. Torex är en skiva framställd för byggnadsändamål av sammanflätade och på särskilt sätt behandlade träfibrer. Råmaterialet, träflis, genomgår en speciell malningsprocedur, varigenom flisen klyves i längdriktningen så att minst möjliga antal fibrer avhuggas. Denna fibermassa sammanflätas samt tillsättes med ett limämne, som ger det färdiga materialet dess styrka och motståndskraft. Sammanfiltningen av fibrerna giver ett homogent, starkt och poröst material. Ju porösare materialet är, desto större är dess värmeisolerande egenskaper. Man måste dock samtidigt söka ernå en viss grad av täthet för att uppfylla de fordringar, vilka kunna ställas på ett byggnadsmaterial av denna klass. Inom vissa gränser är det också möjligt att vid fabrikationen variera materialets egenskaper, så att en från olika synpunkter sett mycket god produkt erhålles.

Efter tjärpappen belades taket med ett ytterlager av betong, väl förstärkt med armeringsjärn. Omdömena om den nya plattan ha blivit synnerligen förmånliga. Sign. har i detta hänseende haft tillfälle att inhämta några fackmäns åsikter. Statens provningsanstalt, vars undersökning kommer att påkallas, torde icke jäva detta omdöme. Plattorna underkastas mycket sträng sortering, innan de godkännas som prima och inläggs i exportförpackningen, som består av en kraftig träram, varjämte pappersomslag bestås. Av de tunnare plattorna inläggas 8 i varje ram. De utsorterade plattorna, som säljas till betydligt nedsatt pris, äro fullt användbara. Det rör sig i allmänhet blott om en knappast märkbar missfärgning eller obetydlig variation i tjockleken. Vid den förra fabrikens byggnad hade man åskilliga svårigheter att bekämpa. Tillverkningsmetoden var icke alltigenom utexperimenterad, varjämte lokala svårigheter, som medförde förändring i de ursprungliga planerna, tillstötte. Vid uppförandet av den nya fabriken har man naturligtvis haft en viss nytta av de tidigare gjorda erfarenheterna.

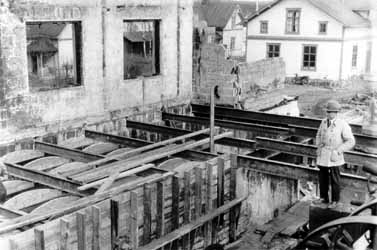

En viktig

förbättring på den nya fabriken var att en brandmur av rödtegel Högst betydande förändringar, som uppenbarligen äro till det bättre, ha vidtagits i den nya fabriken. Fabriken gör nu ett gediget intryck. Man har även nu använt sig av cementtegel som byggnadsmaterial. Betongkonstruktionerna, vilka liksom alla större byggnadsarbeten, äro utförda av Norrbottens cementgjuteri i Öjebyn (Hedlund) äro solida. Man har flitigt använt sig av armeringsjärn, varom bilderna bära vittne. Mellan justersalen och den övriga delen av fabriken har en brandmur av rödtegel uppförts. Varje våning avgränsas av eldsäkra dörrar.

Murningsarbeten och betong-gjutning utfördes av Norrbottens cementgjuteri i Öjebyn.

Byggnadsarbetet påbörjades den 27 april och har sålunda gått raskt undan. Med hänsyn till de genomgripande förändringar, som genomförts i de efter branden kvarstående avdelningarna, är det uppenbart, att man icke tagit långa raster under byggnadstiden. Den nya fabriksbyggnaden gör nu ett rätt imponerande intryck; särskilt framsidan har vid ombyggnaden vunnit betydligt i utseende. Längan med upptagnings- och justersalarna passar bra in i omgivningen.

Vid en vandring genom fabriken kan man lämpligen börja med det år 1931 år uppförda pannhuset, mot vilket det elektrifierade sågverkets numera oanvända pannhus ömt lutar sig. I pannhuset möter man en våldsam eld, som när sig av kol och sågspån. Man kan elda efter behag, antingen med kol eller sågspån var för sig eller med kol och sågspån i varierande blandning. För närvarande använder man cirka 15 ton kol per dygn. Fabriken drives nämligen utan uppehåll . Det bär sig illa, att stanna en fabrik av denna typ, där tillverkningen i dubbel mening är flytande. Sågspånet, som vid Törefors förekommer i väldiga mängder, transporteras till ugnen med en klosstransportör. Det brinner utmärkt och ingenjör Boija är belåten med pannrummet. Efter pannhuset kan man lämpligen ta sig en titt på den intilliggande flishögen. Vid branden skonades icke flishögen och man kan gott förstå, att brandkåren hade ett förtvivlat arbete i denna jättebrasa. Nu innehåller flishögen åter några tusen kubikmeter. Det räcker, anser man, för produktionen till dess man åter vid öppet vatten kan påbörja sågningen. En del timmer finns ilandrullat, om det skulle knipa. Flisen hackas i en särskild avdelning under sågverket. Den gamla transportanordningen in i fabriken har slopats. Nu använder man en elektriskt driven vajertransportör, som arbetar elegant och effektivt. Flisen avlastas i lämpliga kvantiteter på den uppgående parten. Flisen transporteras till tredje våningen som är början till slutet för den grova flisen. En desintegrator är nämligen en krosskvarn, som i huvudsak består av två parallella och i motsatt riktning hastigt roterande järnskivor, båda försedda med ringformigt anbragta rader av starka stålpinnar, som vid rotationen passera mellan varandra. Flisen införes vid maskinens centrum mellan skivorna och slungas av centrifugalkraften ut mot periferien, men måste därvid passera genom de i motsatt led roterande pinnraderna, som därvid söndersmula godset. Den såludna mörbultade flisen föres med remtransportörer till kokarna, som äro två till antalet och vardera rymma 30 kubikmeter. Kokarna likna i allt väsentligt sulfatkokare och äro tillverkade av Karlstads mekaniska verkstad. Kokarna äro försedda med cirkulationsanordningar , som hålla flisen i lämplig rörelse. En finess är den automatiska tömningsanordningen.

20 juni 1932: 2

väldiga 30 kubikmeters sulfatkokare anländer från Sedan den krossade flisen kokats ett lämpligt antal timmar, hur många vill ingenjör Boija inte gärna tala om, tappas flisen i de väldiga uppsamlingsbingarna som återfinnas på en av bilderna. Dessa bingar rymma ett par ”kok”. Här omröres massan ytterligare, varefter den föres till malmaskinerna. Malmaskinerna äro konstruerade av den kände tyske maskinkonstruktören ingenjör Biffar och ha inmonterats under ledning av dennes svärson, ingenjör Johannes Jung. Dessa maskiner ha gott namn om sig och återfinnas bl a i Munksund, Kalix och den väldiga Östrandsfabriken. I malmaskinerna ägnas den grövre flisen särskild uppmärksamhet.

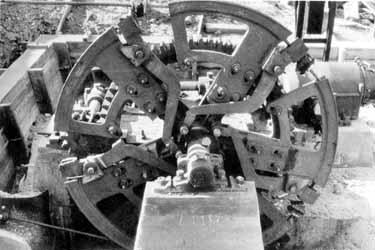

Detaljer av

maskineriet ovanför sulfatkokarna samt de två Efter malningen förtjockas massan i önskad grad (härvidlag får man noga och kontinuerligt pröva sig fram), varefter massan blandas med lim och bindämnen. För bindämnestillverkningen är anslagen en särskild sal, där väldiga kokare äro inmonterade. Ingenjör Boija avböjer energiskt signaturens vördsamma anhållan om recept på bindemedlet. Det råkar nämligen vara en viktig fabrikationshemlighet. Massan tjocknar nu och antager karaktären av majsgröt. Efter sammanfiltningen är den färdig för de stora upptagningsmaskinerna, levererade av Svenska maskinverken. Upptagningsmaskinen skiljer sig för lekmannens öga icke i princip från motsvarande maskiner i en sulfatfabrik.

Den för olika längder inställbara skärmaskinen. Här föres massan framåt på en duk under oavlåtlig vaksamhet från de yrkesskickliga arbetarnas sida, som noggrant borsta av alla smulor från ytan. Kanterna putsas och sedan skiljes den blivande plattan från förbindelse bakåt genom en särdeles elegant maskin, konstruerad av ingenjör Boija och tillverkad av Hernösands mekaniska verkstad. Denna maskin, som kan inställas för vilka längder som helst, skär oberoende av massans hastighet, ett vinkelrakt snitt. Skärmaskinen är sålunda mänskligt finurlig. Efter avskärningen föras arken på en traversvagn och äro färdiga för torkanläggningen, som skådas på en av bilderna.

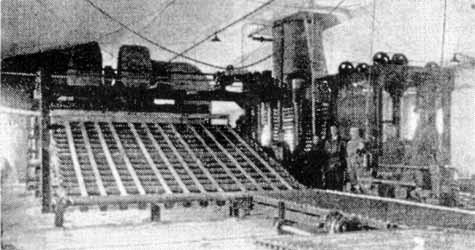

Traversvagnen som för arken från skärmaskinen till torkanläggningen. Härvid kan anmärkas, att det mesta av rullbanorna och transportanordningarna äro konstruerade vid fabriken och utförda av Luleå varv och verkstäder, som till belåtenhet fullgjort åtskilliga leveranser till fabriken. Den porösa massan införes i en rulltork, som med hänsyn till antalet rullar i sanning gör skäl för sitt namn. Rulltorken är byggd i fyra våningar och arken inläggs tre i bredd. De porösa plattorna äro färdiga efter 2,5 timmar. Rulltorken, som är 40 meter lång, är tillverkad av Siempelkamp & C:o i Krefeld. Torkavdelningen är kvarstående från den förra fabriken.

Torkavdelningen som kvarstod oförändrad från den nedbrunna fabriken. För tillverkningen av hård och halvhård Torex har man en hydraulisk press i icke mindre än 20 våningar, levererad av Svenska Fläktfabriken. Vid inmatningen, som sker automatiskt, höjer sig pressen efter ett enkelt handgrepp. Alla plattor äro varma (jag vill minnas 125 grader). Här torkas och pressas massan samtidigt. Detta arbete är synnerligen viktigt, alldenstund plattornas tjocklek måste bli exakt lika. Uttagningen sker automatiskt. I justersalen putsas plattorna ytterligt noga. Den minsta skavank är tillräcklig för att förvandla plattan till en sekunda sådan. Och sedan föres plattan på en särskild transportanordning ut i magasinet, där, som sagt, 100,000 kvadratmeter plattor hållas lagrade. Fabriken kommer att tillökas med en befuktningsanläggning, så att man alltid kan hålla plattorna i önskad ”kondition”. Plattornas fuktighetshalt har nämligen en stor betydelse för deras praktiska användbarhet. Enligt denna beskrivning är det tämligen enkelt att tillverka Torex. I verkligheten fordras dock ett intensivt arbete för att få fram en jämn och god produkt. Ett gott stöd har man givetvis i arbetarna, som numera besitta yrkesskicklighet. Emellertid fordras upprepade provtagningar i massan, om man vill undvika obehagliga överraskningar. Ingenjör Boijas laboratorium är ännu en aning primitivt, men den detaljen blir säkerligen också ordnad i sinom tid.

Ingenjör John Boija på sitt kontor Eljes är fabriken nu i full drift och produktionen uppe i 4,000 kvm per dag. Produktionen kommer att ökas till 5,000 kvm per dygn. Arbetsstyrkan blir normalt 70-80 man, vilket är bra nog i dessa tider. Dessutom får man hålla i minnet, att fabriken, som tar hand om sågverksavfallet, är en nödvändigt förutsättning för sågverkets bestånd.

Detalj av ventilationsanordningarna från Svenska Fläktfabriken, här vid torkanläggningen. Utanför fabriken är en transformator på 1,200 kw uppställd. I fabriken har man för närvarande användning för 900 kw. Den elektriska utrustningen har levererats av Asea, motorerna av Asea och Hernösands mekaniska verkstad. Ventilationsanordningarna äro utförda av Svenska Fläktfabriken.

Det 2 km långa

diket som arbetslöshetskommissionen grävt, samt början Vattenfrågan är en viktig historia för en fabrik av detta slag. Ehuru man nu övergivit slipningsmetoden, användes 2,000 minutliter. Vatten får man från de små sjöarna Tryträsk och Höträsk. Arbetslöshetskommissionen har ryckt upp sig och grävt ett 2 km långt dike (se bilden!). Sedan har fabriksledningen anlagt en 650 meter lång rörledning och pumpverk. Ledningen är isolerad, så att den förmår motstå den hårda vinterkölden.

Mellan den sista

augusti och den 18 september 1932 utfördes anläggningsarbetet för den

fördämning Vintertid blir det naturligtvis en smula fuktigt i fabriken, det kan icke undvikas, dock långt ifrån i så hög grad som i förra fabriken, då man slipade träet under ständig vattenbegjutning. Trots kokningen, förnimmer man icke den vedervärdiga sulfatlukten. Svagare dofter förnimmer man visserligen men ”det ska lukta fabrik”, sade ingenjör Boija.

Exteriörbilder av nya Torex-fabriken i Törefors vintertid. Man säger ibland, att friskt vågat är hälften vunnet. Om detta är riktigt, bör man i Törefors kunna känna sig lugn. Ledningens målmedvetna strävan att sätta företaget på goda fötter följes med intresse i hela länet. Produktionsledaren har löst sin uppgift. Det gäller nu, att göra Torex-plattan oumbärlig. Avsättningsförhållandena ser för närvarande ut att vara goda. Texten skriven av signaturen 'Benus'

|